LOCOTURBINA

26 Gennaio 2016

Ho iniziato questo progetto nel dicembre 2014, ma ho

trascorso tutto questo tempo a fare prove che proseguono tuttora.L'intento è quello di costruire qualcosa di nuovo, una

locomotiva "freelance" composta da:

-

caldaia alimentata da un bruciatore a kerosene

-

turbina a vapore del tipo Tesla

-

alternatore

-

motori elettrici per la trazione

-

batteria tampone per l'accensione e per emergenza

-

elettronica di gestione del tutto

Ho cercato in rete qualche informazione sui consumi,

rendimenti, ecc. delle turbine Tesla alimentate a vapore, ma a quanto sembra non

ci sono dati seri disponibili.Ho fatto qualche considerazione e qualche stima di

massima al solo scopo di cercare di ridurre al massimo il dispendio di energie

(e di Euro).Come prima cosa ho cercato di trovare una soluzione per

una caldaia che fosse in grado di fornire una buona quantità di vapore; mi sono

quindi dedicato alla ricerca degli ugelli più adatti per il bruciatore a

kerosene.

Alla fine ho trovato degli ugelli utilizzati per bruciare

oli riciclati; hanno il vantaggio di essere intercambiabili per coprire una

vasta gamma di potenze, necessitano di aria (o vapore) a bassa pressione di

alimentazione e sono in grado di aspirare il combustibile. Inoltre la

miscelazione tra combustibile e comburente viene fatta all'interno dell'ugello

ed il risultato è un ottimo spruzzo ben atomizzato.La fiamma generata da questi ugelli è piuttosto lunga e

quindi ho pensato di fare una caldaia con una camera di combustione che

attraversa tutta la lunghezza.

Ho fatto una lunga serie di prove per trovare il diametro

della camera di combustione più adatto agli ugelli in mio possesso e le foto che

seguono mostrano il risultato con l'utilizzo di due ugelli di diversa portata:

L'ugello viene alimentato all'inizio con aria compressa e

poi col vapore della caldaia.

Si pongono subito due problemi: la pressione della

caldaia è elevata e non è costante ed inoltre il vapore tende a condensare e le

goccioline d'acqua influenzano la fiamma rendendola molto instabile o

spegnendola.Ho quindi realizzato un controllo elettronico che misura

la pressione e la temperatura del vapore di alimentazione e regola la pressione

tramite una valvola a spillo motorizzata; la temperatura del vapore sarà

regolata da una valvola manuale che regola lo scambio termico nel

surriscaldatore dove passerà il tubo di alimentazione prima di arrivare al

bruciatore.

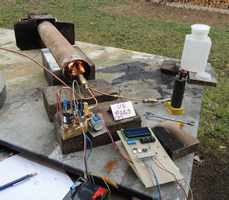

Le foto che segue mostrano il risultato; la seconda foto utilizza la

seconda versione dell'elettronica di controllo che prevede anche un sensore

di fiamma ed una candeletta per l'accensione automatica.

Finite queste prove, mi è venuta la voglia di tentare di

costruire un livello d'acqua per la caldaia di tipo elettronico, per poter

visualizzare il livello su un disply LCD.

Dopo varie vicissitudini e circa tre mesi di lavoro, ho

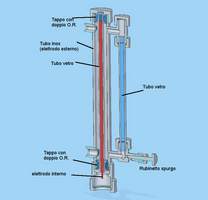

ottenuto un risultato che finora mi ha soddisfatto.Il trasduttore è di tipo capacitivo e consiste in due

elettrodi isolati galvanicamente tra i quali è interposta l'acqua; variando il

livello dell'acqua varia la capacità tra i due elettrodi e l'elettronica

provvede ad elaborare, linearizzare e compensare questa variazione di capacità

estraendo come risultato il livello.

Il disegno che segue mostra lo spaccato

dello strumento mentre le due foto mostrano il sensore durante una delle tante

prove:

Poichè il tubo della camera di combustione ha un diametro

esterno di 89 mm, ho scelto per la caldaia un tubo da 219 mm di diametro, lo

stesso diametro di quello utilizzato anni fa per la caldaia della mia Big Boy.la caldaia è in acciaio inox ed è stata collaudata

idrostaticamente a 40 bar per 24 ore.

Ho quindi ricavato la camera anteriore di inversione fumi

e quella posteriore di uscita tramite due camini laterali.

Dalla camera anteriore sporge la vite di regolazione

dello scambio termico nel tubo surriscaldatore, ottenuto tramite un otturatore

conico.

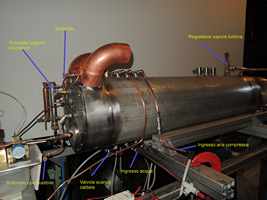

La foto che segue mostra la disposizione dei vari

comandi:

Sulla parte superiore, dietro il "Regolatore vapore

turbina", si vedono le tre valvole di sicurezza. Queste sono del tipo "pop

valve" ed il vapore dei loro scarichi è convogliato in tubi che poi confluiranno

nel condensatore, assieme allo scarico della turbina. Lo scopo è quello di

riciclare l'acqua il più possibile, condensando il vapore e ripompando l'acqua

in caldaia tramite una pompa elettrica.

Ho quindi progettato e costruito il quadro di controllo

elettronico generale, che comprende:

-

la regolazione della pressione del bruciatore

come già vista sopra

-

il controllo principale per le regolazioni e le

misure generali (pressione caldaia, numero giri turbina, tensione + corrente

+ potenza generati dall'alternatore, livello acqua caldaia)

-

il "chopper" per il controllo dei motori di trazione

più le misure associate (velocità, tensione di alimentazione, corrente e

potenza assorbite)

Il risultato si vede nelle prime due foto che seguono;

nella terza foto si vedono le varie schede di misura e comando che saranno

dislocate nei punti più opportuni. Nella prima foto, la barra luminosa posta in

basso nel display a sinistra segna il livello acqua della caldaia.

Si pone quindi il problema di come misurare la potenza

generata dalla turbina. Scartata l'idea di un banco prova del tipo usato per i

motori elettrici, ho preferito optare per la misura della potenza elettrica

generata dall'alternatore collegato alla turbina.

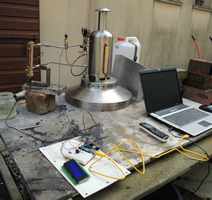

Ho quindi progettato e

costruito un carico elettronico programmabile, in modo da poter rilevare la

curva della potenza in base al numero di giri della turbina.Non ho curato l'estetica dell'apparecchiatura in quanto è

un oggetto utilizzato solo per le prove. Il carico può sopportare correnti fino

a 100 A e misura tensione, corrente, potenza generati dall'alternatore oltre

alla pressione di caldaia ed al numero di giri della turbina. Le misure sono poi

memorizzate in una scheda SD che potrà essere letta da un computer per ricavare

le curve di funzionamento.

Ecco due foto:

Ed ora un paio di foto dell'elettronica collegata alla

caldaia:

Tocca ora alla turbina. Questa è stata (e lo è tuttora)

oggetto dei miei sogni e dei miei incubi. Poichè alla fine bisogna pur

cominciare da qualche parte, nel primo tentativo ho cercato di estrarre quanto

di meglio ho potuto da quello che ho trovato in rete.

Purtroppo il mio

compressore d'aria non ha potenza e capacità sufficienti per una prova seria; il

rotore della turbina ha un'inerzia elevata e quando comincia a ruotare il

compressore è già spompato. Ho quindi rinviato le prove a quando accenderò la

caldaia e speriamo bene...........

Nel frattempo ho già preparato una serie di pezzi per

variare la distanza tra i dischi del rotore e per variare gli ugelli di

immissione del vapore; ci vorranno molte prove, ma in fin dei conti fa parte del

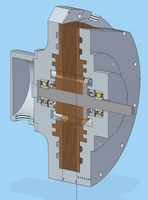

gioco........Qui di seguito un disegno sezionato della turbina ed

alcune foto:

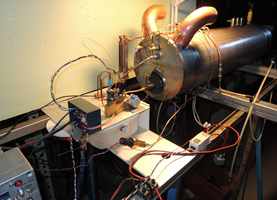

E per finire un paio di foto della turbina collegata alla

caldaia:

Ed ora non resta che accendere il tutto e cominciare il

ballo!

17 Gennaio 2017

E' passato quasi un anno dalle ultime note ed in questo lungo periodo ho

fatto molte prove, con risultati però deludenti che riporterò in breve

documentandoli con alcune delle foto scattate.Ho fatto anche diversi filmati, ma

non vale la pena di pubblicarli.

Ho usato due tipi di statori, uno ottenuto sovrapponendo anelli inox di

spessore 0,8 mm tagliati a laser e combinati in modo da ricavare gli ugelli in

corrispondenza delle intercapedini tra i dischi del rotore ed uno ricavato

invece da un unico anello di bronzo nel quale sono stati fresate due sedi per

gli ugelli intercambiabili.

Ho provato diverse combinazioni di rotori e di ugelli, ma nessuno mi ha dato

risultati apprezzabili.

Qualche foto scattata durante le prove:

Ed una foto con un po' di vapore, ricavata da uno dei filmati:

Durante le prove mi sono sorti parecchi dubbi sul reale funzionamento della

turbina e quindi ho deciso di indagare un po' più a fondo.

Ho quindi costruito un datalogger, cioè un acquisitore di misure, con 10

trasduttori di pressione ed un sensore di numero giri.

Ho ricavato sulla turbina 9 punti di misura di pressione mentre il decimo

trasduttore misura la pressione di caldaia.

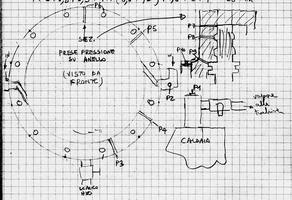

Ecco lo schizzo che ho fatto per fissare i punti di misura delle pressioni:

La pressione P2 è misurata all'ingresso di uno dei due ugelli, le pressioni

P3 e P4 dietro l'ugello, le pressioni P5 e P6 dopo l'ugello, le pressioni

P7-P8-P9 su un lato della turbina e la pressione P10 sullo scarico.

La pressione P1 è quella di caldaia. La misura parte premendo un pulsante e

la cadenza è fissata tramite un potenziometro, partendo da 0,1 secondi con

risoluzione 0,1 secondi.

I dati vengono registrati su una microSD card e poi elaborati tramite un

foglio elettronico.

Nel mio caso ho acquisito le 10 misure di pressione + la misura di velocità

di rotazione ogni 0,2 secondi

Un paio di foto per vedere l'assieme:

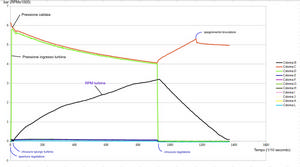

E questo è uno dei grafici che ho ricavato:

La cosa che balza subito agli occhi è che le sole pressioni di un valore

apprezzabile sono quelle di caldaia e di ingresso all'ugello, mentre tutte le

altre sono praticamente quasi a zero.

Non è un problema dei trasduttori, perchè restringendo per un attimo lo

scarico della turbina tutte le pressioni salgono istantaneamente, come si vede

in un grafico qui non riportato.

Si vede poi che in questo caso la produzione di vapore della caldaia non è

sufficiente, ma se si fanno gli ugelli più piccoli per limitare il consumo

sorgono altri problemi, e così via.......

Ci sono poi altre considerazioni da fare ma saranno l'oggetto delle prossime

prove, sempre che ritrovi la voglia di procedere............