LOCOMOTIVA FCS400

La locomotiva FCS400 (Ferrovie Complementari Sarde) è una loco-tender di rodiggio 1-3-1 costruita nel 1931 dalle Officine Reggiane di Reggio Emilia.

E' dotata di un carrello anteriore di tipo Zara e di un carrello posteriore con speciali boccole radiali che permette la corretta inserzione lungo il raggio di curvatura.

L'alimentazione dei cilindri è a vapore surriscaldato e la caldaia è alimentata a carbone.

La locomotiva dispone di due sistemi di frenatura, manuale ed a vuoto col sistema Hardy.

Lo scartamento è di 950 mm ed i due cilindri hanno alesaggio 380 mm e corsa 500 mm.

La lunghezza totale è di 9256 mm.

La scelta di realizzare un modello in scartamento 5" (127 mm) di questa locomotiva risale alla voglia di costruire qualcosa di nuovo e la distribuzione Caprotti mi ha intrigato molto.

La ricerca del modello da realizzare mi ha portato alla fine alla FCS400 grazie alla grande disponibilità del personale A.R.S.T. (Azienda Regionale Sarda Trasporti) che si è dato

molto da fare per trovare i disegni originali e scannerizzarli e che mi ha accolto calorosamente durante la mia visita a Cagliari Monserrato. Un doveroso ringraziamento va al

Presidente Chicco Porcu, al Direttore Ing. Carlo Poledrini, all'Ing. Silvestro Lollo, all'Ing. Alessandro Boccone ed ai collaboratori Sigg. Alfredo Spiga e Dario Mocci.

Un ringraziamento anche al Sig. Giuseppe Raccis ed a quanti avessi dimenticato.

Attualmente La FCS400, come pure tutte le macchine a vapore che trainavano lo splendido Trenino Verde della Sardegna, è ferma in attesa della certificazione della caldaia.

Spero che al più presto si trovino i fondi per ripristinare le macchine a vapore, altrimenti sarà un altro pezzo di Sardegna che se ne va..............

20 Gennaio 2020

La scala del modello sarà 1:7,48 e la lunghezza della locomotiva sarà quindi pari a 1237 mm. L'alesaggio sarà di 50 mm e la corsa di 67 mm. Le ruote motrici avranno diametro 133,7 mm

e quelle dei carrelli 93,6 mm.

Purtroppo tra i disegni originali non c'erano tutti quelli della distribuzione Caprotti e quindi, vista la complessità del gruppo Caprotti + cilindro, ho deciso di partire proprio da questo

con la progettazione.

Come al solito la realizzazione di un modello funzionante in scala richiede qualche compromesso e quindi ho cercato di fare qualcosa il più possibile esteticamente simile all'originale,

tenendo presente però che il tutto deve essere poi costruito e funzionare possibilmente senza problemi.

Ed ecco alcune immagini di quanto ho finora disegnato (cliccare sull'immagine per ingrandirla e poi su ← per tornare indietro). Cominciamo dalla distribuzione Caprotti:

E poi l'insieme distribuzione Caprotti e cilindro:

Un'animazione della distribuzione Caprotti che mostra l'inversione di marcia si può vedere cliccando qui: https://youtu.be/FgfiLe7KDBc

26 Gennaio 2020

Esaminando bene i disegni prima di passare alla realizzazione, ho individuato alcuni errori o possibili problemi ed ho provveduto alle opportune modifiche.

Ecco alcune immagini che mostrano alcune modifiche ed i passaggi interni del blocco cilindro visti "in trasparenza":

Vista la complessità di costruzione, la scatola della distribuzione Caprotti ed i due blocchi cilindro verranno realizzati con stampa 3D e tecnologia SLM (Selective Laser Melting) e poi rifiniti

con fresatura convenzionale.

21 Febbraio 2020

Il software CAD che uso per i miei disegni mi permette di fare le animazioni, ma prima di passare alla realizzazione delle varie parti ho preferito fare altre verifiche.

Per mia fortuna mio figlio è un professionista del settore ed utilizzando il software in suo possesso ha potuto fare la movimentazione del sistema di distribuzione Caprotti rilevando le misure e quindi

i grafici dell'altezza delle quattro aste spingivalvola rispetto al piano di montaggio.

Il lavoro è stato fatto per tre posizioni distinte della leva di inversione marcia: MARCIA AVANTI - MARCIA INCERTA (con la leva a metà corsa) - MARCIA INDIETRO.

I primi risultati hanno subito evidenziato dei miei errori e quindi ho potuto rimediare.

Il movimento totale di ogni singola asta spingivalvola è di circa 2,6 mm. La metà (circa 1,3 mm) è una pre-corsa che si evidenzia solo nel grafico MARCIA INCERTA ed è effettuata quando un

bilancino con i due cuscinetti ha uno di questi sulla parte a raggio minore di una camma mentre l'altro è sulla parte a raggio maggiore. La corsa effettiva di apertura valvola è quindi di 1,3 mm.

Per capire meglio il funzionamento, guarda questo breve video cliccando qui: https://youtu.be/e6pqsZ06yIs

La valvola apre in corrispondenza alla parte inferiore del grafico.

Nei grafici la posizione angolare è arbitraria, in quanto poi verrà stabilita durante la tmessa a punto (da farsi su un banco elettronico in fase di progettazione).

Ed ecco i tre grafici:

A questo punto si può cominciare a vedere qualche pezzo già fatto.

Cominciamo dalla scatola che contiene la distribuzione Caprotti realizzata in acciaio inox 316 con stampa 3D e tecnologia SLM (Selective Laser Melting). Notare le scritte sul coperchio!

Sempre con il medesimo materiale e tecnologia poi sono stati realizzati i due blocchi cilindri. Alla fine poi sono stati lavorati alla fresa per asportare il materiale in eccesso (strutture di supporto)

e fare la finitura. Anche se nelle foto non si possono vedere, i passaggi interni ci sono tutti!!

Ed ora quelli che sono un po' il "cuore" della Caprotti: l'albero filettato a quattro principi passo 18 mm e le relative chiocciole. Questi pezzi sono ancora da finire.

Ed ora dovrò filettare su inox 316 un bel po' di fori M2,5 ed M3 !!!

23 Marzo 2020

Un componente critico della distribuzione Caprotti è la valvola di immissione/scarico. Ogni cilindro ha 4 valvole, 2 di immissione e 2 di scarico.

Ecco una sezione di una di queste valvole:

La valvola è costituita da un corpo valvola filettato che va avvitato nella sede del cilindro e da un otturatore, azionato da uno stelo che sporge in alto.

Come si può vedere dall'immagine l'otturatore ha una doppia battuta di chiusura, derivata dal fatto che la pressione del vapore, che viene immesso nella parte inferiore,

deve agire sia sulla faccia inferiore che su quella superiore. La differenza tra le due superfici di pressione è ridotta al minimo (quella inferiore è leggermente più ampia)

e quindi la forza necessaria per la sua apertura è bassa.

Quando l'otturatore viene spinto verso il basso, il vapore entra nella camera laterale sia da sotto che da sopra, passando attraverso la corona di fori dell'otturatore

e quindi esce dalla corona di fori laterali del corpo valvola.

Nel progetto originale la valvola viene tenuta chiusa dalla pressione del vapore di caldaia applicata sotto lo stelo, che agisce come pistone. A regolatore chiuso,

la pressione viene a mancare e la valvola si apre cadendo per il peso proprio. Nel caso del modello questo non è praticabile, in quanto il peso di otturatore+stelo è di 5 g ed inoltre

lo stelo è frenato da un O.R. che assicura la sua tenuta; la chiusura allora viene assicurata da una molla e nel caso sia necessario muovere la locomotiva si potrà farlo aprendo gli spurghi.

Ecco un paio di foto delle valvole:

Il corpo valvola è in bronzo e l'otturatore in acciaio inox.

Pur essendo state lavorate con tornio CNC di precisione, la doppia battuta è molto difficile da ottenere, viste anche le dimensioni molto ridotte delle valvole.

Ho quindi provveduto a costruire un attrezzo per la smerigliatura delle sedi, come si vede:

Il corpo valvola, dopo aver spalmato sulle due battute della pasta diamantata a grana 4 µm, viene inserito sul supporto montato sul mandrino e l'otturatore sul supporto montato sulla contropunta.

Premendo con la contropunta, l'otturatore viene fatto girare a mano avanti ed indietro. La valvola viene poi pulita per bene, assemblata e montata su un supporto di prova per la verifica di tenuta;

ci vuole un po' di pazienza, ma alla fine il risultato arriva......

Il progetto poi prosegue con la trasmissione del movimento tra un asse motore e le due Caprotti.

Lo schema della trasmissione è il seguente:

Il movimento viene prelevato dall'asse motore intermedio e quindi trasmesso alle due Caprotti tramite due coppie di ingranaggi conici di modulo 1 e rapporto 1:1,5

Per la coppia di ingranaggi che collega l'asse delle due Caprotti ho dovuto usare il modulo 1 perchè un modulo minore, che sarebbe stato più dimensionalmente corretto, non era sufficientemente robusto.

Il collegamento alle Caprotti avviene tramite due giunti Oldham che permettono un disassamento pur garantendo un'elevata rigidità torsionale.

Un sistema di leve poi trasmette il comando avanti/indietro.

Un paio di immagini mostrano il tutto (le fiancate e le sale sono provvisorie):

4 Maggio 2020

Il lavoro è proseguito con la progettazione delle sospensioni, delle sale e dei carrelli.

Due sono le cose particolarmenti interessanti e per me nuove nelle quali mi sono imbattuto: il carrello anteriore del tipo Zara e l'asse sterzante posteriore.

Intanto ecco due immagini del lavoro effettuato:

Per spiegarmi meglio ecco un'immagine più dettagliata del carrello Zara:

Il carrello è articolato sullo snodo a sinistra collegato al primo asse motore e ruota fino a fine corsa della slitta centrale munita di snodo sferico

innestato su un grosso perno verticale. Questo perno è a sua volta infilato in una grossa boccola col foro conico ancorata al telaio della locomotiva.

Le due balestre laterali tengono centrato il carrello. Il primo asse motore può spostarsi lateralmente.

Il movimento complessivo del carrello è quindi dato dallo spostamento laterale + rotazione del giunto a sinistra e dallo spostamento laterale della slitta

con giunto sferico posta circa al centro.

Il mollone che si vede davanti al carrello non è presente nei disegni originali e presuppongo si tratti di un ammortizzatore, montato successivamente,

per smorzare gli strappi dovuti alle variazioni di curvatura troppo brusche.

Poichè il primo asse motore si può spostare lateralmente, le due bielle ad esso collegate hanno le estremità collegate tramite giunti sferici.

Il secondo particolare interessante è l'asse sterzante posteriore che si vede nell'immagine seguente:

L'asse è montato su un supporto curvo che scorre all'interno delle due guide sagomate fissate alle fiancate. L'asse è tenuto centrato da due pressori,

collegati alle balestre delle sospensioni, ognuno dei quali si sposta su due piani inclinati collegati a "V".

Ho realizzato un breve filmato che si può vedere a questo indirizzo: https://www.youtube.com/watch?v=_RJWZXid8Ow

Il progetto ora proseguirà con l'impianto di frenatura.

12 Maggio 2020

Il progetto è stato arricchito con la parte attuatori dell'impianto di frenatura. Con questo ho finito la prima parte di disegno a CAD ed ora è tempo

di passare alla parte esecutiva, cominciando dalla distribuzione Caprotti.

Ecco tre immagini del progetto CAD:

La frenatura usa il sistema a vuoto Hardy e viene effettuata sui tre assi motori tramite tiranteria che distribuisce uniformemente la forza sui sei ceppi.

L'albero verticale che si vede nella terza immagine è quello per il volantino della frenatura manuale.

Passando ora alla fase esecutiva della distribuzione Caprotti, ecco alcune foto delle camme e di altre parti. Notare le dimensioni...............

28 Giugno 2020

Il lavoro è proseguito con la realizzazione dei collari per le chiocciole.

Da tempo uso una fresa CNC per hobbisti ed il problema che sempre si pone è il modo di bloccare in morsa il pezzo da lavorare.

Un sistema che uso spesso quano devo ricavare i pezzi da una piastra di ottone o di bronzo (come in questo caso) è quello di stagnare la piastra

ad un'altra piastra di ottone la quale viene fissata in morsa. Una volta finita la lavorazione basta scaldare il tutto ed i pezzi si staccano.

Una foto vale più di cento discorsi:

I collari sono stati progettati come due metà unite da un tratto rettilineo di 0,5 mm, per cui dopo le opportune forature e filettature sono stati tagliati

in due parti con una seghetta circolare di spessore 0,5 mm.

Una volta montati sulle rispettive chiocciole sono stati adattati alla sede usando prima una pasta smeriglio fine e poi una pasta diamantata da 15 µm.

Ho poi tornito gli alberi filettati a quattro principi passo 18 mm e le relative chiocciole. Le due foto seguenti mostrano quanto detto:

Ho poi finito i due alberi di inversione, brasando i gomiti e poi fresando le aperture necessarie:

Le camme di scarico sono composte da due pezzi concentrici bloccabili in due posizioni tramite due pressori a molla che agicono su due sfere di diametro 1,6 mm:

Sono poi passato alla realizzazione delle leve che agiscono sulle camme e che comandano l'apertura delle valvole dei cilindri.

Le leve sono state tagliate a laser da lamiera inox, poi assemblate e bloccate tramite punti di saldatuta micro-TIG ed infine brasate ad argento e rifinite.

I microcuscinetti sono stati montati su spine temprate da 1,5 mm e queste poi saldate alle leve tramite saldatura micro-TIG.

Dopo varie tribolazioni ed aggiustaggi questo è il risultato finale:

Il lavoro è tutt'altro che concluso e richiederà ancora molto lavoro di messa a punto, verifica e rodaggio.

Per far questo realizzerò un opportuno banco di prova.

Nel frattempo ho fatto i disegni costruttivi ed ho fatto tagliare a getto d'acqua le fiancate e le testate in acciaio da 4 mm:

7 Ottobre 2020

Ho costruito il banco di prova e taratura per le Caprotti. E' costituito da una meccanica comprendente un motore passo-passo per l'azionamento,

un encoder per misurare la posizione angolare, 4 finte valvole complete di trasduttori di posizione per misurare l'altezza dello stelo di

comando rispetto alla base ed una elettronica per gestire il tutto.

Qui di seguito le foto del banco ed una che mostra in particolare la costruzione di un trasduttore:

Sul display LCD vengono visualizzate:

Le misure di altezza e l'angolo di rotazione corrispondente vengono inviate ad un PC tramite linea seriale USB. Un software sul PC

(ancora in fase di sviluppo) permetterà di vedere i grafici delle posizioni delle 4 valvole rispetto all'angolo di rotazione e da questi si potranno

ricavare le esatte misure di taratura delle 4 valvole della Caprotti.

Per ora i grafici si possono vedere su un oscilloscopio. Le tre foto seguenti mostrano i grafici rispettivamente in Marcia Avanti - Marcia Indietro -

Marcia incerta (inversione marcia a metà corsa tra Avanti e Indietro):

Nella terza foto si vede che due grafici, corrispondenti alle valvole di immissione, presentano un gradino intermedio; questo è il punto di inizio apertura

delle valvole di immissione ed è quello che verrà misurato ed usato per la taratura. Le valvole di scarico saranno tarate ad un valore un po' più alto di quello

della base del grafico in quanto la loro apertura è molto veloce.

Sono poi passato alla meccanica, cominciando dai blocchi cilindri nei quali ho fatto tutte le filettature necessarie (e sudando freddo perchè sono in acciaio inox!!).

Ecco una foto del risultato:

Prima di cominciare un primo assemblaggio ho preferito realizzare alcune parti per poter eseguire una prima verifica.

Alcune di queste parti sono difficilmente realizzabili in modo tradizionale per cui sono ricorso alla stampa 3D.

Ecco una foto:

Particolarmente interessanti sono le bielle. Realizzate con stampa 3D in acciaio Maraging, sono in scala esatta e molto robuste.

Le foto seguenti le mostrano meglio assieme alle guide testa croce ed alle mezze bronzine che vi andranno inserite.

Da tener presente che le bielle sono ancora da rifinire e lucidare

Molto interessante è poi il carrello posteriore autosterzante, come si vede dalla foto seguente:

A questo punto ho assemblato il telaio usando viti al posto dei ribattini per controllare che tutte le parti siano a posto prima di cominciare la rivettatura.

Ecco alcune foto del risultato:

Finita la fase di controllo, comincerò la rivettatura con ribattini di ferro di varie misure.

Di solito uso martello e butteruole, ma questa volta per fare meno fatica ho attrezzato la mia pressa idraulica.

La foto seguente mostra l'attrezzo ed il risultato di una prova:

26 Dicembre 2020

Il telaio è costituito da due fiancate tenute assieme da alcune traverse accoppiate alle fiancate tramite angolari e da una serie di mensole sporgenti costituite da lamiere ed angolari.

I pezzi sono assemblati tramite chiodatura. Nel modello ho usato la chiodatura con ribattini di ferro ovunque possibile, sostituendo i ribattini negli altri casi con viti a testa

bombata di dimensione uguale a quella dei ribattini. Ho poi utilizzato anche delle saldature TIG per rinforzare la struttura nei punti più critici.

Per costrure alcune mensole ho utilizzato la brasatura ad argento.

Qui di seguito due foto di parte dei pezzi fatti per costruire le mensole:

Le due scatole di distribuzione Caprotti sono accoppiate all'asse intermedio tramite due coppie di ingranaggi conici di rapporto 1:1,5 collegate tra loro tramite un giunto scorrevole.

La foto che segue mostra la coppia di ingranaggi con l'albero che andrà accoppiato, tramite giunti, alle due Caprotti

Il risultato finale di tutto questo lavoro si vede nelle foto seguenti:

Ho poi proseguito realizzando le parti mancanti dei cilindri.

Il coperchio posteriore è fatto in due parti: acciaio inox stampato 3D con inserto in bronzo e flange pure in bronzo:

Il coperchio anteriore ed i pistoni sono in bronzo, le aste in acciaio inox. Per le guarnizioni dei pistoni e dei coperchi posteriori uso i Lubroring

Ho utilizzato la stampa 3D in acciaio inox anche per altri particolari di dimensioni contenute, per i quali è molto conveniente. Ecco una foto di alcuni di essi:

Infine è stato fatto il programma che acquisisce i dati provenienti dal banco di prova e taratura delle Caprotti e mostra i grafici delle posizioni delle 4 valvole

rispetto all'angolo di rotazione. Un cursore permette di rilevare le esatte misure nei punti prescelti e nel campo NOTE si possono memorizzare tutti gli appunti

relativi alle misure in corso (data, misure, ecc.).

Per ora ho fatto solo qualche prova per verificare che il tutto funzioni correttamente per permettere un'analisi approfondita del comportamento delle Caprotti

da montare prossimamente sui cilindri.

Ecco un paio di esempi di misure:

3 Febbraio 2021

Come passo successivo ho fatto tutte le sospensioni del telaio ed il carrello Zara anteriore.

Le sospensioni utilizzano le classiche balestre e sono divise in due parti: una serve l'asse motore ed il carrello posteriore e l'altra serve gli altri due assi ed

il carrello Zara. L'asse anteriore e quello del carrello Zara possono spostarsi lateralmente e quindi le balestre agiscono su questi tramite dei tamponi a scorrimento.

Il carrello posteriore è autosterzante e viene tenuto al centro tramite due slitte a "V" sulle quali premono le balestre posteriori Nella locomotiva originale

le estremità delle aste delle due balestre sono munite di un tampone a doppia "V" che scorre sulla rispettiva slitta ma nel modello, in base all'esperienza maturata

nella costruzione della "Big Boy", ho preferito usare un doppio cuscinetto che assicura un migliore scorrimento.

Ed ecco una serie di foto:

Il carrello Zara dispone di un dispositivo di autocentraggio formato da due balestre e da un supporto scorrevole montato su due slitte.

Il carrello può ruotare attorno al suo asse ed inoltre fa subire al primo asse uno spostamento laterale, come si può vedere dal breve filmato:

La foto che segue mostra il particolare dei cuscinetti di centraggio di uno dei due lati del carrello autosterzante posteriore:

E per finire la foto dell'asta a snodi sferici che comanda la leva di inversione della distribuzione Caprotti:

25 Aprile 2021

Quando ho ripreso in mano le valvole di immissione/scarico per cominciare l'installazione, mi sono reso conto che la loro tenuta non era buona come sembrava.

Per le prove che avevo fatto avevo preso due o tre valvole che per caso erano tra quelle che andavano meglio, però per altre non sono riuscito ad assicurare la

tenuta che volevo.

Dopo vari tentativi ho rinunciato ed ho pensato ad una soluzione diversa.

In attesa di avere in mano i pezzi delle nuove valvole, mi sono dedicato al biellismo.

Ho rifinito le bielle e fatto tutti i pezzi mancanti. I perni di manovella sono stati realizzati in acciaio da bonifica e poi temprati ad induzione.

Ecco un paio di foto delle bielle prima e dopo il montaggio:

Il biellismo si è dimostrato preciso e le ruote girano senza inceppamenti.

Ritornando alla valvola, ecco il disegno della nuova versione:

Il corpo esterno è in bronzo, mentre l'otturatore e lo stelo di comando sono in acciaio inox. L'otturatore è stato realizzato in stampa 3D e poi finito

alle esatte dimensioni. Nella cava superiore dell'otturatore va inserito un OR in montaggio fluttuante (o pneumatico) che assicura la tenuta col

minimo attrito. Una molla spinge verso l'alto l'otturatore tappando la parte inferiore del corpo valvola. Il vapore arriva da sotto e tramite i fori

nell'otturatore passa anche sulla parte superiore; in questo modo l'apertura della valvola richiede solo di contrastare la forza della molla e della

pressione del vapore sullo stelo di diametro 4 mm.

Le due foto della valvola sono state fatte dopo aver eseguito più di un milione di cicli di apertura/chiusura, pari a più di 420 km percorsi dal modello.

Per fare questo collaudo ho realizzato un apposito attrezzo dotato di un solenoide che azione la valvola alimentata con l'aria compressa:

Non potendo poi usare tornio e fresa per un po' di tempo, mi sono dedicato a procedere con il progetto, disegnando la caldaia e la camera da fumo

Ho anche disegnato inoltre alcune parti in modo semplificato per controllare che non ci siano errori e per vedere l'effetto finale.

Alcune immagini:

9 Agosto 2021

Ho ripreso i lavori costruendo la leva di inversione marcia posta in cabina:

Di seguito ho poi fatto il lubrificatore con avanzamento a cricchetto meccanico, come la locomotiva originale.

Il meccanismo ha una doppia pompa, una per ogni cilindro ed è alloggiato in una scatola di alluminio che riproduce quella originale:

A questo punto si arriva al punto di poter fare la prima prova generale. Prima però bisogna tarare l'altezza delle valvole secondo le misure

ricavate dal banco di taratura visto in precedenza. Per la taratura ho costruito un semplice aggeggio che usa come riferimento i "blocchetti Johnson" dei

quali ho una bella scatola acquistata parecchi anni fa in una delle bancarelle dove si facevano ottimi affari con prodotti arrivati non si sa come dalla Russia.

La procedura prevede la regolazione dell'altezza con blocchetti di riferimento e poi la regolazione dell'altezza dello stelo della valvola finchè questa

comincia ad aprirsi. Le tre foto successive mostrano la sequenza:

Montate le valvole sui cilindri, non resta che provare a dare un po' di aria compressa ed incrociare le dita.....Ecco il risultato (clicca sul link):

Fin qui tutto bene ma poi i problemi sono cominciati quando ho provato a farla funzionare in marcia indietro: niente da fare!!

Quindi ho provato a vedere se era colpa della messa in fase, cosa un po' difficile da fare viste le dimensioni della Caprotti, ma senza risultati.

Mi sono deciso allora a rivedere da capo il progetto della Caprotti per trovare eventuali errori.

Purtroppo della Caprotti ho trovato solo un disegno d'assieme e quelli delle leve di azionamento delle valvole, ma nulla riguardo alle parti più critiche.

Anche dalle foto e dalle misure fatte a Cagliari non si riesce a trarre qualche disegno utile, per cui mi ero arrangiato cercando di capire bene il funzionamento

e praticamente facendo il progetto ex novo. Quando si fanno questi lavori bisognerebbe essere almeno in due oppure alla fine fare una revisione del progetto

con qualcuno che sia in grado di controbattere, ma a quanto sembra della Caprotti si sono perse le conoscenze tecniche per cui ho dovuto fare da solo ed in

questi casi gli errori sono quasi inevitabili.

Riesaminando il tutto dopo un anno, la mente è sgombra dagli errori fatti in precedenza ed in effetti ho trovato diversi punti che non mi quadravano e piccoli

errori che però sommati contribuivano al risultato negativo.

Ho così ridisegnato le camme di introduzione e di scarico e corretto gli errori (sperando di averli trovati tutti).

I punti cruciali sono i vati tempi del ciclo (introduzione, espansione, scarico, compressione) ed ho deciso di fare riferimento ad un diagramma usato dalle FS.

Ho ricavato i nuovi grafici delle aperture/chiusure delle valvole ed ho fatto degli aggiustamenti finchè il risultato è stato quello voluto.

Ecco il diagramma FS e quelli che ho ottenuto con le simulazioni (le valvole sono aperte quando l'altezza è più bassa):

Ora devo rifare le Caprotti e si pone il problema principale: come fare la vite a 4 principi dell'albero e le chiocciole con un gioco che permetta un ottimo

accoppiamento radiale unito ad un agevole scorrimento longitudinale. Fondamentale è l'accoppiamento radiale perchè ogni gioco si ripercuote sui tempi di

apertura e chiusure delle valvole. Un'idea di come fare ce l'ho, vedremo in autunno a fine ferie.

Restava poi il problema della messa in fase della Caprotti, che si è rivelata un punto critico durante l'installazione.

Ai tempi d'oro del vapore erano stati sviluppati degli indicatori per tracciare su un tamburo di carta i diagrammi delle pressioni dei cilindri ed ho pensato

che questo sarebbe uno strumento utile per la messa in fase.

Ho dedicato quindi un po' di tempo a realizzare un indicatore utilizzando le moderne tecnologie.

L'indicatore è composto da n. 4 sensori di pressione e da un sensore lineare di posizione.

I 4 sensori di pressione sono collegati alle 4 estremità dei due cilindri destro e sinistro (al posto delle eventuali valvole di sovrapressione o degli spurghi) mentre il sensore di posizione è collegato alla testa croce od altro punto per rilevare la posizione del pistone.

Le posizioni previste per i vari sensori sono:

- sensore pressione P1 collegato al punto anteriore del cilindro destro

- sensore pressione P2 collegato al punto posteriore del cilindro destro

- sensore pressione P3 collegato al punto anteriore del cilindro sinistro

- sensore pressione P4 collegato al punto posteriore del cilindro sinistro

- sensore di posizione collegato alla testa croce del lato destro

I sensori di pressione hanno un f.s. di 10 bar (1 MPa) e sono provvisti di diaframma in acciaio inox per poter misurare pressioni di vapore. Il tempo di risposta (misurato) è inferiore a 4 ms

Il sensore di posizione è costituito da una riga magnetica e da una testina di misura ed ha una risoluzione di 0,02 mm

L'indicatore è fornito di display LCD grafico da 320x240 punti (visibile anche in piena luce solare) ed è alimentato da 3 batterie alcaline mezza cella (tipo C).

Ecco alcune foto che mostrano i vari sensori montati e l'indicatore:

29 Settembre 2021

Riaffrontando la costruzione delle distribuzioni Caprotti, si ripropone subito il problema di come fare gli alberi per le camme con filettatura diametro 6 mm a 4 principi ed avanzamento 18 mm e soprattutto

come fare le relative chiocciole.

Quelle fatte in precedenza avevano un po' di gioco che influisce negativamente al momento dell'inversione di marcia e quindi ho cercato di trovare una soluzione alternativa.

Ho scritto a mezzo mondo, ma tutti quelli che ho interpellato hanno risposto negativamente, sia per la difficoltà sia per le quantità minime richieste.

Per gli alberi non ci sono particolari difficoltà perchè possono essere fatti con una buona fresa CNC, ma per le chiocciole sembrava estremamente difficile realizzarle viste anche le dimensioni

minime della filettatura. Alla fine mi è balzata in testa l'idea di fare le chiocciole fondendo il bronzo direttamente sull'albero filettato.

Il mondo della fonderia è nuovo per me, ma come tutte le cose nuove è stato interessante esplorarlo per trovare una soluzione e tutti i problemi che via via si presentavano.

Ho fatto parecchie prove che non sto a descrivere per non farla troppo lunga, ma alla fine ho scelto la soluzione che mi sembrava migliore.

Dopo alcune verifiche ho scelto come tipo di bronzo il B14 (CuSn12) che è di buona durezza ma facilmente lavorabile.

Il mosaico di foto che segue mostra tutta la sequenza di costruzione:

La foto 1 mostra l'attrezzatura usata, costituita da:

Come si vede nella foto 2, l'albero è fissato con 2 grani ad un supporto in acciaio ed il tutto viene inserito nel crogiolo in grafite. Tramite un pennello morbido sulla parte sporgente dell'albero vengono dati 3 strati leggeri di distaccante per fonderia LUBRODAL W27F.

Il crogiolo di grafite viene poi posto nel forno preriscaldatore e questo viene portato a 800°C, controllando la temperatura con una termocoppia.

Nel forno di fusione (foto 4) viene posto un crogiolo di allumina con la quantità richiesta di bronzo e la temperatura impostata a 1100°C.

Quando il tutto è alle temperature corrette, il tavolo viene fatto vibrare ed il bronzo fuso viene colato attorno alla vite (foto 3).

Il risultato si vede nella foto 5; ho fatto un po' di fusioni in più per poi eventualmente fare una selezione delle migliori.

La lavorazione prosegue montando la fusione sull'albero e questo a sua volta sul tornio, come si vede nelle foto 6 e 7. La fusione è poi tornita al diametro di 10 mm. Come si vede dalle foto, l'tensile di tornitura è montato sottosopra ed il tornio gira al contrario perchè la vite dell'albero è sinistrorsa.

La fusione viene poi spianata su un lato.

Ho poi tornito un supporto in ottone di diametro 14 mm e foro 4 mm; tramite una vite M4 ho fissato la fusione al supporto e quindi ho saldato assieme i due pezzi tramite brasatura Ag (foto 8).

Ho inserito nel mandrino la chiocciola da 10 mm ed ho tornito il supporto di ottone a diametro 12 mm, in modo da ottenere la coassialità tra i due pezzi brasati (foto 9).

Ho poi inserito nel mandrino il supporto da 12 mm ed ho tornito la chiocciola al diametro definitivo di 7 mm (foto 10).

Da ogni chiocciola ho dovuto poi ricavare 2 pezzi lunghi 4,8 mm. Il taglio è stato fatto con l'elettroerosione a filo per evitare il formarsi di bave.

La foto che segue mostra il risultato definitivo:

La chiocciola non ha praticamente gioco e scorre facilmente sull'albero. Resta solo il fatto che, a causa della insufficiente fluidità della colata, il bronzo non è riuscito a penetrare negli angoli della filettatura che quindi presenta dei bordi arrotondati. I bordi esterni però sono buoni e fanno buona presa sul filetto dell'albero.

La chiocciola in bronzo poi andrà inserita nel corpo esterno ed incollata nella corretta posizione con Loctite 648. La foto che segue mostra una prova di assemblaggio:

29 Ottobre 2021

Ho costruito le due nuove distribuzioni Caprotti (Caprotti-v2) apportando tutte le modifiche descritte.

I due contenitori sono stati fatti in alluminio, lavorabili più facilmente e molto meno costosi.

Ho provato a fare in stampa 3D in acciaio inox alcune piccole parti che avevo trovato un po' difficoltose e complicate ed il risultato é questo:

Il risultato finale apparentemente è molto simile alle precedenti Caprotti. Qui di seguito la foto di quella montata sul lato destro:

Il problema emerso è quello della messa in fase che richiede parecchi ritocchi.

I giunti di accoppiamento sono di tipo commerciale e per il fissaggio usano due grani M3; facendo più aggiustamenti alla fine si rischia di rovinare gli assi sui quali sono montati e quindi dovrò in seguito sostituirli con un giunto che ho ideato e che dovrebbe risolvere questo problema.

Nel frattempo però finalmente la locomotiva va sia in marcia avanti che indietro, anche se la messa in fase è da rifinire.

Il filmato che segue mostra il risultato:

30 Dicembre 2021

Utilizzando l'indicatore per le prove, ho visto che erano necessarie alcune modifiche per renderlo più leggibile e veloce nell'acquisizione delle misure.

L'aspetto esteriore è rimasto più o meno lo stesso, comunque ecco una foto:

La locomotiva è dotata di un sistema di frenatura a vuoto (sistema Hardy) e quindi ho realizzato prima tutto l'insieme dei ceppi e tiranteria.

I ceppi sono in bronzo. Ecco un paio di foto:

I freni sono azionati da una coppia di cilindri di grandi dimensioni, vista la bassa pressione disponibile con il vuoto.

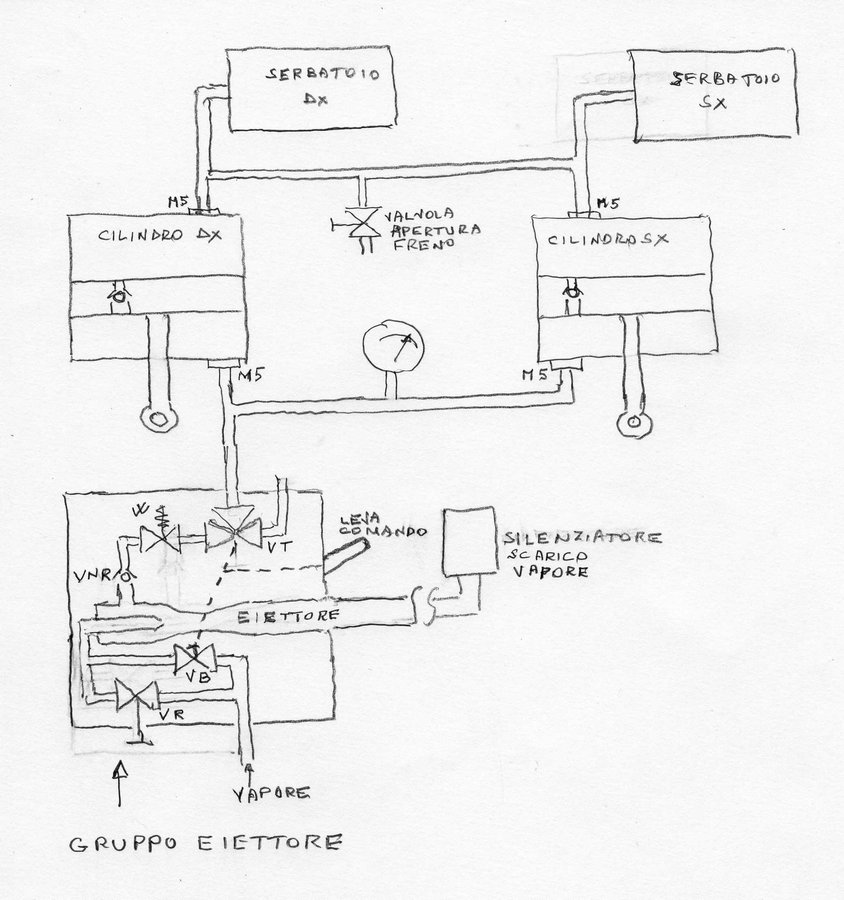

Lo schema seguente mostra lo schema generale del sistema di frenatura:

Il vapore entra nel gruppo eiettore tramite la valvola di regolazione flusso VR oppure tramite la valvola di bypass VB.

L'eiettore genera il vuoto il quale, passando tra la valvola di non ritorno VNR ed il regolatore di pressione W, arriva alla valvola VT.

Spostando la leva di comando della valvola di comando VT si immette il vuoto nei cilindri e quindi, tramite le valvole di non ritorno poste nei pistoni, ai serbatoi destro e sinistro.

In questa fase i pistoni dei cilindri restano fermi. Il vapore può essere regolato ad un flusso minimo tramite la valvola di regolazione VR, oppure può essere immesso a piena pressione

spostando la leva di comando a fine corsa ed azionando così l'apertura della valvola di bypass VB.

A metà corsa la valvola VT isola i cilindri, mentre spostandola in senso opposto immette l'aria esterna nei cilindri; la pressione atmosferica chiude le valvole di non ritorno dei pistoni

e spinge i pistoni verso l'alto azionando così i freni.

Rifacendo il vuoto col gruppo eiettore, i freni si riaprono. La valvola di apertura freno permette di immettere la pressione atmosferica nei serbatoi e quindi di aprire

velocemente i freni.

Qui di seguito le foto delle parti dei cilindri, dei mini connettori aria per il sistema di tubatura e dei due serbatoi:

Il sistema di frenatura prevede anche un comando manuale. La foto che segue mostra il comando che però sarà installato in seguito

La foto che segue invece mostra il giunto di connessione tra lo stelo del cilindro e la leva di azionamento dei freni:

Restano ancora da costruire la valvola di apertura freno ed il gruppo eiettore dei quali mostro le immagini CAD.

A questo punto però per montare i vari pezzi devo girare sottosopra il modello che diventa sempre più pesante e difficile da gestire.

Ho quindi deciso di fare un specie di "spiedo" per agevolare il montaggio. Qui di seguito il disegno:

5 Febbraio 2022

La messa a punto del progetto e la costruzione del Gruppo Eiettore e Comando del freno a vuoto Hardy hanno richiesto molto impegno,

nonchè varie prove e messa a punto.

Un primo modello di eiettore si è dimostrato un totale fallimento ma poi sono arrivato ad un buon punto.

Il modello che ho costruito implementava anche un'ultima idea che si è poi dimostrata non valida ma avevo già previsto questa possibilità

e quindi non ho dovuto rifare il tutto.

Ecco quindi alcune immagini del progetto definitivo. Due di queste mostrano in trasparenza come è fatto il gruppo:

Un paio di sezioni fanno vedere un po' meglio alcune parti:

La costruzione dell'eiettore è un po' delicata e richiede la realizzazione di alcuni fori conici.

Per eseguirli ho fatto degli alesatori che funzionano benissimo per la foratura di bronzo ed ottone.

Il materiale usato per il Gruppo Eiettore è il bronzo B14.

Gli alesatori sono stati ricavati da acciaio C45, tornito alla giusta conicità e poi fresato sulla mezzeria e temprato in acqua.

Un paio di foto mostrano gli alesatori finiti e durante il loro impiego sul tornio. Notare le dimensioni!

Il risultato si vede nella foto seguente:

Il lavoro è poi proseguito con la realizzazione delle varie parti. I passaggi interni sono stati ottenuti facendo dei fori incrociati e poi

tappando dove necessario con viti in ottone. La leva di comando del freno agisce su una valvola a disco che ha diverse tacche di fermo,

realizzate col divisore:

Ed ecco alcune foto del risultato finale:

Dopo un primo collaudo con l'aria compressa ho collaudato il tutto collegandolo ad una caldaia a vapore.

Il serbatoio per il vuoto ha un volume maggiore di quello dei due serbatoi montati sulla locomotiva, per cui i tempi di intervento saranno poi migliori.

Il risultato è positivo. Il vuoto creato è più che sufficiente per assicurare una buona frenatura, però l'ultima parola sarà scritta all'atto del collaudo

generale della locomotiva.

Il grafico che segue mostra il vuoto creato a seguito della pressione del vapore:

Ho fatto anche un filmato del collaudo a vapore, visibile al seguente link: https://youtu.be/wAMi9U1bsWA

14 Aprile 2022

Vista la difficoltà di reperire i materiali in questo periodo, ho deciso di finire la progettazione di tutte le parti della locomotiva, per

avere così il tempo necessario per trovare quanto serve.

Uno dei problemi da risolvere era quello di decidere come fare per poter gestire il modello, in particolar modo come avere accesso alla caldaia

per caricare il carbone, visto l'ingombro della cassa carbone sul retro.

La griglia verrà realizzata in tre parti uguali e potrà essere estratta attraverso la porta fuoco.

Per rendermi conto delle reali dimensioni e poter decidere qualcosa, ho realizzato un modello in cartone della cabina e della cassa carbone.

Ho quindi potuto capire che sarà possibile gestire il modello rimuovendo il tetto e la parete posteriore della cabina.

Un paio di foto del modello in cartone:

Nella progettazione ho cercato di tener conto il più possibile della futura manutenzione, cercando di rendere facilmente accessibili tutte le parti.

Le parti disegnate sono molte e per poter gestire la documentazione ho fatto un database con i nomi di tutti i pezzi, le quantità necessarie, il numero

del disegno esecutivo dove trovarli ed altre informazioni utili.

I disegni esecutivi contengono uno o più pezzi, come si vede da questo esempio:

Ho disegnato in 3D circa 750 pezzi diversi e fatto 254 disegni esecutivi.

Le immagini 3D che seguono contengono circa 1320 pezzi. Mancano le tubazioni e quasi tutta la rubinetteria.

Ho fatto anche un filmato del progetto in 3D, visibile al seguente link: https://youtu.be/IQJdIVB0NBw

17 Settembre 2022

I lavori hanno subito una pausa, ma poi sono ripresi sia pure lentamente.

In attesa che mi vengano tagliati a laser tutti i pezzi che mi servono per finire il progetto, compresi quelli per fare la caldaia, mi sono dedicato

a realizzare un po' di parti. Non ho seguito un criterio preciso, ma dopo aver fatto tutte le boccole, tiranti, fascio tubiero e tutte le parti che serviranno

per realizzare la caldaia, ho continuato con i pezzi che al momento avevo voglia di vedere finiti.

Ecco allora la valvola di apertura dei freni a vuoto. Sollevando la leva, si immette aria nel circuito:

Quando ho fatto la messa in fase della distribuzione Caprotti ho trovato qualche difficoltà perchè gli alberi delle scatole di distribuzione erano

accoppiati all'albero di trasmissione tramite giunti elastici fissati con due grani; l'aggiustamento dell'angolo comportava un continuo allentamento

ed avvitatura di questi, col risultato di rovinare gli alberi.

Ho quindi disegnato e realizzato (stampa 3D in inox con successive lavorazioni) un tipo di giunto a morsetto che evita questo problema.

Il giunto ha una parte cilindrica che viene fissata all'albero di trasmissione tramite linguetta 2x2 mm e grani di bloccaggio ed una parte a morsetto

con delle leggere rigature per una migliore presa sull'albero della Caprotti:

Quando dovrò fare la caldaia per montarla correttamente avrò bisogno di avere il regolatore completo delle parti di comando ed uscita vapore,

come si può capire dalla sezione:

Il corpo del regolatore è stato ricavato da un blocco di bronzo:

Il comando viene effettuato tramite un'asta con sezione quadrata ad una estremità che si inserisce nel foro del bilancino.

Ho colto l'occasione per dotarmi di un brocciatore che permette l'esecuzione di fori quadrati, esagonali o altre forme:

Ho poi fatto le quattro valvole di sovrapressione che vanno montate alle estremità dei cilindri:

ed il gruppo valvole di sicurezza con la valvola di scarico vapore:

Ed ecco succedere l'imprevisto: l'elettronica di gestione della mia fresatrice CNC si è improvvisamente guastata senza rimedio.

Dopo uno scambio di email col costruttore ho deciso di arrangiarmi.

Ho acquistato una scheda di controllo Colibrì 2.1 (prodotto italiano con software di gestione ben fatto e gratuito) e quattro azionamenti per motori passo passo.

Ho installato sulla fresa dei finecorsa piccoli ma precisi e di basso costo ed un tastatore (cinese) per l'autotaratura dell'altezza degli utensili.

Ho poi progettato, realizzato e programmato tutto il necessario. Circa un mese e mezzo di lavoro però ne è valsa la pena perchè ora la fresatrice ha prestazioni migliori dell'originale.

Ecco una foto:

Come esempio di lavorazione ecco la foto dell'anello della porta fuoco della caldaia ricavato da pieno in acciaio inox AISI 303:

Altro pezzo, ricavato sempre da pieno in acciaio inox AISI 303, è il corpo del duomo:

Sono quindi passato alla camera da fumo, realizzando il complesso ugello di scario e camino.

L'insieme ugello di scarico e camino è molto particolare perchè utilizza un doppio Venturi per una maggiore

efficienza; questo sistema è anche causa del "fischio" che caratterizza lo scappamento della locomotiva.

Per tornire la porta della camera da fumo, prima ho eseguito la lavorazione della parte interna e poi l'ho montata

su un supporto provvisorio per la tornitura della parte esterna. Non avendo il tornio CNC, ho tornito la superficie a gradini

(con diametri ricavati dal disegno) e poi ho finito con lima e carta vetrata. Il risultato comunque è valido:

Due foto della camera da fumo:

Visto il costo di incisione delle targhe in ottone, ho provato una nuova strada: stampa in 3D con plastica per alta temperatura

e successiva verniciatura con primer e colore ottone; il risultato è buono, poi si vedrà col tempo......

Alcuni particolari realizzati in alluminio con stampa 3D. Abbisognano di una finitura....

Ed infine ecco le due valvole di scarico e presa acqua dei due serbatoi acqua laterali. Realizzate tramite fresatura, tornitura,

brasatura ad argento, saldatura a stagno, lima e.....tanta pazienza:

14 Ottobre 2022

Ho proseguito realizzando altre parti sempre in attesa di costruire la caldaia.

Uno strumento che utilizzo molto è un accessorio per il tornio, da montare sulla torretta portautensili. Questo attrezzo può

eseguire fori e fresature, sia assiali che trasversali; in unione ad un semplice divisore montato sul mandrino permette la semplice

e precisa costruzione di flange con corona di fori. Ecco alcuni esempi nella foto che segue:

Con questo attrezzo ho fatto i rubinetti per il vapore degli iniettori:

I rubinetti vanno montati alle due estremità della torretta di distribuzione del vapore:

Altro accessorio importante per la caldaia è l'indicatore di livello acqua. L'ho dotato di due

rubinetti per la chiusura in caso di rottura del vetro e di un rubinetto di spurgo per eliminare eventuali bolle d'aria:

Ed infine ho fatto i due rubinetti acqua per gli iniettori. Questi saranno installati sotto il piano cabina e quindi hanno

una lunga asta di comando ed un supporto che sarà fissato al fianco della cabina stessa:

7 Gennaio 2023

Prima di saldare la caldaia ho fatto la porta del focolare:

E finalmente è arrivato il momento di saldare la caldaia:

Dopo la saldatura ho fatto il collaudo idrostatico a 30 bar:

Quindi ho fatto l'accoppiamento tra caldaia e camera fumo:

Nelle pause tra i vari lavori ho fatto le valvole di spurgo dei cilindri con relative aste di comando.

L'asta scorre nel foro rettangolare della valvola. Quando l'avvallamento dell'asta si trova sotto il pistoncino della valvola, la

pressione del vapore lo spinge in basso, permettendo lo spurgo. Spostando l'asta, il pistoncino viene spinto in alto e chiude lo scarico.

Ecco un paio di foto:

Ho anche fatto le due casse per l'acqua poste ai lati della caldaia.

Per ora le ho assemblate con dei micro punti di saldatura TIG, in attesa di fare la saldatura definitiva.

Ecco un paio di foto delle botole di carico acqua e delle casse:

20 Marzo 2023

Il ceneratoio è provvisto di diverse botole comandate da leve. Nel mio caso ho lasciato libere le due aperture sul fondo ed ho

fatto le due anteriore+posteriore.

Le foto che seguono mostrano il ceneratoio prima e dopo l'installazione nel telaio:

La caldaia sul lato destro ha un rubinetto di scarico di forma un po' particolare per renderlo accessibile.

Per fare l'esagono per la chiave di comando ho usato un blocco di forma esagonale nel quale viene inserita la pinza col pezzo

da fresare:

Ho poi montato il regolatore nella caldaia. Il corpo di regolazione è inserito nel duomo. L'asta di comando fa ruotare l'otturatore di 90° e la

conformazione del foro fa sì che l'area di apertura per il vapore sia lineare con l'angolo di rotazione:

Ho deciso di fare solo due tubi surriscaldatori per evitare che temperature troppo elevate del vapore possano danneggiare le varie guarnizioni:

Quindi ho fatto i vari componenti che sono montati sulla caldaia.

La copertura del duomo e la sabbiera:

I silenziatori per il Gruppo Eiettore, uno finto per il piccolo eiettore che non esiste ed uno operativo:

Il lavoro è proseguito con la realizzazione delle fodere della caldaia con relativa coibentazione.

Le fodere sono in ottone da 1 mm

Fatte le fodere, bisogna montare la copertura del duomo, la sabbiera, ecc. e qui si pone il problema di come allineare

esattamente le varie parti.

Mi è venuta l'idea di utilizzare un piccolo laser che genera una linea luminosa. Ho fatto un trabiccolo con due assi di legno

sul quale ho sistemato il laser ed un filo a piombo per essere sicuro che il raggio luminoso sia perfettamente verticale, onde

evitare errori di parallasse. Una volta allineato il raggio col camino, il duomo e le varie boccole, ho montato le parti

allineandole col raggio.

La caldaia ha due valvole di ritenuta per l'immissione dell'acqua, provviste di rubinetto per la chiusura in caso di malfunzionamento.

Poichè nel modello in pratica il rubinetto non serve, pensavo di fare due valvole semplici, ma poi ho cambiato idea ed ho costruito

le valvole con sfere inox di ritenuta e finto rubinetto.

Ognuna delle due valvole è composta da 11 pezzi......

Ed infine una serie di immagini della caldaia finita. Mancano solo le targhette sul duomo che seguiranno a breve:

12 Maggio 2023

Due anni fa, quando avevo fatto la seconda versione delle valvole Caprotti, pensavo di aver trovato la soluzione giusta ma mi sbagliavo.

Dopo un po' di tempo quelle valvole tendevano ad ostruirsi ed incepparsi, per cui ho cercato una nuova soluzione in base alle esperienze già fatte.

La nuova valvola ha una doppia battuta su superfici piane, più facili da realizzare con tolleranze strette.

Ho anche sostituito l'O.R. di tenuta dello stelo perchè quella usata precedentemente con sezione da 1 mm è sconsigliata per moti alternativi.

Le immagini che seguono mostrano come è fatta:

La valvola richiede lavorazioni di precisione che vanno molto al di là delle mie possibilità.

In attesa di poterle avere, mi sono dedicato alla costruzione di altre parti.

Ho cominciato con la "cassa vestiario ed attrezzi" che verrà posta in cabina a sinistra della caldaia:

Poi con le scalette e le "casse vestiario" poste a lato di queste:

Nel frattempo mi sono arrivate le targhette, sia le FCS e 400 che ho fatto rifare in ottone, sia quelle per il duomo.

Sono state realizzate con l'incisione chimica ed il risultato è veramente ottimo:

Di valvole me ne servivano otto, ma ne ho fatte fare un paio in più per poi selezionare le migliori.

Per prima cosa ho misurato la distanza dei due piani della doppia battuta, sia sulle gabbie che sulle valvole (otturatori) e poi

ho accoppiato nel migliore dei modi possibile le gabbie con le valvole.

Anche se la lavorazione è stata molto accurata (dell'ordine di 0,01 mm), alla prova con aria compressa ho constatato che la tenuta non è sufficiente.

Ho quindi costruito un'attrezzatura per creare una sede migliore per la doppia battuta. Utilizzando il tornio, la gabbia viene posta su una pinza di precisione

mentre la valvola è montata su un mandrino posto sulla contropunta e dotato di una molla di spinta.

Sui bordi di battuta della valvola viene spalmata una pasta diamantata da 4 µm e quindi mentre il tornio ruota questa viene spinta brevemente a forza

contro la gabbia e poi con la sola spinta della molla. Sono state necessarie un po' di prove per trovare i giusti parametri di velocità e spinta.

La verifica di tenuta viene poi fatta utilizzanto un flussimetro. Non si raggiunge la tenuta perfetta, ma una leggera perdita è accettabile.

La valvola ha solo la tenuta meccanica ed ampi fori per lo scarico per cui non dovrebbe creare problemi.

Le immagini che seguono mostrano la valvola e l'attrezzatura sopra descritta:

Le valvole sono poi state selezionate e tarate alle giuste altezze di apertura (v. 9 Agosto 2021), ricavate dai grafici dopo avere ricontrollato le due Caprotti

sul banco di prova e taratura (v. 6 Dicembre 2020).

Per il montaggio delle valvole sui cilindri mi serviva un sigillante resistente alle alte temperature e che permettesse un facile smontaggio.

Dopo un po' di ricerche e prove ho scelto la Loctite 567:

Una volta montate le valvole sui cilindri, ho proceduto alla messa in fase (fasatura) delle Caprotti utilizzando l' indicatore già descritto (v. 9 Agosto 2021).

Per ogni operazione di montaggio, verifica e taratura delle valvole e delle Caprotti ho fatto un manuale (alla mia età ci si dimentica presto......).

Il risultato è buono ed i motori girano bene in entrambi i sensi di marcia

26 Giugno 2023

Ho montato la caldaia sul telaio e fatto i collegamenti per il vapore:

A questo punto ho provato finalmente il funzionamento della locomotiva col suo regolatore.

Al link https://youtu.be/pDmM4vtjGO8 si può vedere il filmato del funzionamento della FCS400.

La prima parte mostra più in dettaglio (scusatemi la qualità del filmato....) il funzionamento della Caprotti, mentre la seconda parte mostra il funzionamento

col regolatore.

Ho poi montato i due serbatoi d'acqua laterali:

26 Novembre 2023

Ho fatto la cabina e la cassa carbone, completando così la "carrozzeria" della locomotiva.

Il tetto della cabina è asportabile per avere accesso ai vari organi di comando e alla porta fuoco.

Ecco alcune foto:

Dovevo proteggere le parti dalla ruggine in attesa di un futuro (e improbabile....) smontaggio per la verniciatura.

Non avevo intenzione di smontare quanto fatto e quindi ho spennellato i pezzi in acciaio con l'antiruggine fosfatante.

Per rimuovere poi l'acido fosforico dalle parti che non potevano essere lavate sotto il rubinetto, ho spennellato una

soluzione in acqua di bicarbonato di sodio che lo ha passivato. Una volta asciugato il tutto, ho spruzzato le parti con Jet-Lube 769;

questo lubrificante, una volta asciutto, forma una patina protettiva ed antipolvere.

Per finire, ho disegnato i fanali ed ho fatto una prova della funzionalità.

La batteria LiPo ricaricabile alloggiata nel fanale alimenta il LED ad alta luminosità per parecchie ore.

Il cono riflettore in inox è ricavato da un piccolo imbuto reperibile in rete.....

Ora dovrò installare tutte le tubazioni.

5 Febbraio 2024

La FCS400 porta in dotazione, montate sul ripiano a sinistra della camera fumo, due binde per poter sollevare e spostare la locomotiva

qualora fosse necessario. Ogni binda è dotata di una colonna di sollevamento ed una base di traslazione, ognuna azionata da una chiave a cricchetto.

E' un accessorio interessante e senz'altro da realizzare. Qui di seguito un'immagine della binda:

Con questo il progetto, salvo avviso contrario, è praticamente teminato.

Ecco due immagini 3D della FCS400:

Ho quindi cominciato con l'installazione delle tubazioni dell'impianto di frenatura a vuoto sistema Hardy,

seguendo il seguente schema:

Finita l'installazione, prima di continuare ho provato il sistema di frenatura tramite aria compressa.

L'esito è stato positivo, ma poi bisognerà fare la verifica finale di effettiva frenatura durante il collaudo definitivo a vapore.

Ho fatto un breve filmato visibile al seguente link: https://www.youtube.com/watch?v=o5yvglHxkFY

Ho quindi completato l'installazione di tutte le altre tubazioni seguendo lo schema:

Per poter ispezionare le scatole del meccanismo Caprotti senza dover smontarle, ho ricavato sul coperchio una botola scorrevole.

Posso così controllare agevolmente anche il livello dell'olio nella scatola.

A proposito di olio, ho fatto diverse verifiche con vari tipi poichè per la Caprotti serve un olio fluido che non faccia residui e che non secchi.

Il migliore, almeno fino ad ora, è risultato essere il comune olio di vaselina.

Ed ora per chiudere un bel po' di foto della locomotiva finita (mancano i fanali e le due binde che farò ora di seguito):

22 Marzo 2024

Proseguendo i lavori ho costruito i fanali, un lavoro che mi ha impegnato parecchio. Il fanale usa un LED bianco ad alta luminosità

alimentato da una batteria ricaricabile da 3,7 V ai polimeri di Litio.

Il flusso luminoso è buono ed una ricarica fornisce luce per circa 20 ore.

Ecco alcune foto:

Ho fatto poi le due binde utilizzando delle viti inox a profilo trapezoidale T8x1 con le relative chiocciole.

I due pezzetti che compongono il cricchetto sono stati tagliati con elettroerosione a filo da una piastrina di acciaio temprato.

La binda permette un sollevamento ed una traslazione orizzontale.

Per ultimo ho fatto il parascintille:

Ed ora una serie di foto della locomotiva finita:

Ed ecco i comandi che servono per gestire la locomotiva:

La locomotiva pesa 105 kg

Ho fatto infine un breve video per mostrare il funzionamento del fanale e della binda.

Il video si può vedere al link: https://youtu.be/zuJyMCOxXJs

E con questo la locomotiva è finita, salvo errori ed omissioni.

Ora seguirà tutta la serie di prove e messa a punto a caldo, ma prima devo fare un vagone per alloggiare il carbone ed

una pompa di emergenza con relativa batteria e serbatoio acqua, oltre al macchinista di turno.

Ma questa è un'altra storia.......................